复合模是一种多功能的模具结构,它将多个独立的工序合并为一个连续的加工过程,以提高生产效率和降低成本,关于复合模的优缺点及其工作原理,具体信息如下:

复合模的优点:

1、提高生产效率:复合模能够同时完成多个工序,从而显著减少加工时间和循环时间。

2、降低成本:由于多个工序的合并,可以减少换模时间和模具数量,从而降低成本。

3、适用于自动化生产:复合模的结构设计使其易于与自动化设备进行集成,实现自动化生产。

4、适用于高精度生产:复合模可以确保产品的高精度和高品质,因为所有工序都是在同一模具中完成的。

复合模的缺点:

1、设计复杂性:复合模的设计相对复杂,需要考虑到多个工序的集成和相互影响。

2、调试和维护难度:由于复合模集成了多个工序,因此调试和维护可能相对困难。

3、模具成本:由于复合模的复杂性和高精度要求,模具的成本可能相对较高。

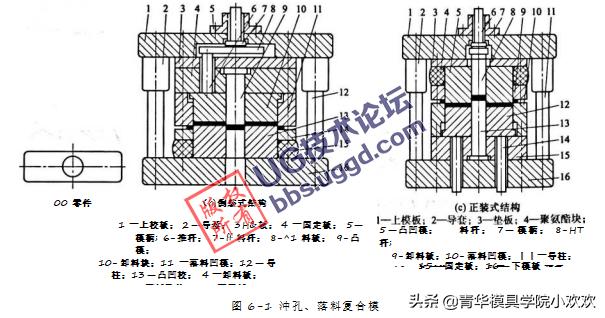

复合模的工作原理:

复合模通过集成多个独立的工序,将原材料通过模具的多个部分进行连续的加工,最终得到所需的产品,每个部分都对应一个特定的工序,如冲压、切割、折弯等,在加工过程中,原材料会依次经过这些部分,完成所有的加工工序,复合模的结构设计确保了在加工过程中,每个部分都能够精确地执行其特定的任务,以确保产品的质量和精度。

信息仅供参考,在选择和使用复合模时,建议咨询专业的模具制造商或工程师,以确保满足特定的生产需求和要求。

TIME

TIME